Trickkiste Seite 21

Zylinder und Kolben Austausch mit Pleuelstange Ausbau

Das Thema wurde schon mal erklärt, und zwar ohne das Kurbelgehäuse öffnen zu müssen.

Hier wird erklärt wie ein Grauguss Zylinder mit Kolben durch ein Aluzylinder mit Kolben ausgetauscht wird, in dem das Kurbelgehäuse geöffnet wird.

Nachdem der Tank und der Krümmer samt Vergaser entfernt wurden, haben wir freie Sicht auf dem Zylinder und können mit der Demontage beginnen.

Wir entfernen zu erst den Zylinderkopf.

Bevor die 4 Fußmuttern gelöst werden, ziehen wir sie zu erst an um die Gewinde im Motorblock zu überprüfen.

Es passiert oft dass die Innengewinde beschädigt sind und die Stifte nicht mehr fassen.

Nach der Montage feststellen zu müssen dass ein Gewinde nicht mehr greift und die ganze Arbeit umsonst war, ist mehr als ärgerlich, da alles wieder abgebaut werden muss um das Gewinde

reparieren zu können.

Nach dem die 4 Muttern gelöst wurden, entfernen wir den Zylinder.

Meistens sitzt er fest, am einfachsten ist es den Kolben auf den unteren Totpunkt zu stellen und den Zylinder durch hochziehen und gleichzeitiges ruckeln zu lösen.

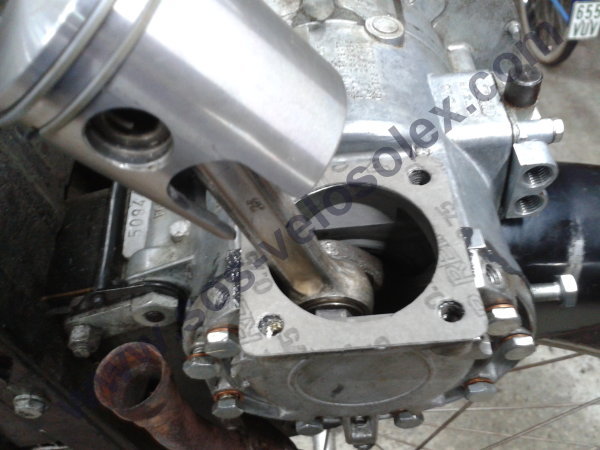

Der Kurbelgehäusedeckel wird entfernt.

Dann blockieren wir die Kurbelwelle durch die Wartungsöffnung mit eine langen Schraube oder Blockierstift (siehe Pfeil), und lösen die Pleuelstange mit einem 14er Ringschlüssel.

Nachdem die Pleuelstange mit dem Kolben entfernt wurde, lösen wir den Blockierstift und drehen die Kurbelwelle um das Wellenlager zu überprüfen.

Ein defektes Lager ist an eine mahlendes Geräusch zu erkennen und ist schwergängig.

Dann entfernen wir die Zylinderfuss Gewinde, da die Zylinderfussfläche und die seitliche Kurbelgehäuse-Fläche mit feinem Sandpapier gesäubert werden müssen.

Nach dem schleifen die Flächen mit Pressluft säubern.

Jetzt entfernen wir die Kolbenbolzen-Sicherungssprengringe mit eine Spitzange.

Der Kolbenbolzen wird aus seinem Sitz entfernt.

Die pleuelstange, der Kolben mit dem Bolzen und die Sicherungsringe.

Die Kurbelwelle wird wieder blockiert und der neue Kolben wird mit der Welle verbunden.

Die Gehäusedeckel-Innenseite wird ebenfalls blank geschliffen und die Schrauben werden mit Kupferringe bestückt.

Die Fläche wird mit Flüssigdichtung bestrichen.

Der Deckel wird ebenfalls mit Flüssigdichtung bestrichen.

Die Dichtung wird auf die Flüssigdichtung aufgelegt.

Der Deckel kommt an seinem Platz, es werden nur die 2 oberen Schrauben leicht angezogen und der Dichtungsüberschuss links und rechts mit einem Cutter entfernt.

Die Zylinderfuss Fläche wird mit Flüssigdichtung bestrichen.

Die Fussdichtung wird auf die Flüssigdichtung gelegt.

Erst jetzt werden die Gewindebolzen eingeschraubt, so wird verhindert dass die Dichtung beim Einbau beschädigt wird.

Der Zylinderfuss wird ebenfalls mit Flüssigdichtung bestrichen.

Der Zylinder wird montiert und die 4 Muttern werden festgezogen.

Die Deckelschrauben werden erst jetzt vorsichtig festgezogen, dadurch wird sichergestellt, dass die Zylinderfuß und Motorblock Flächen absolut eben sind und der Motor so keine Falschluft ziehen kann.

Der Flüssigdichtungsüberschuss wird entfernt so dass es sauber aussieht.

Der Blockierstift/ Schraube wird entfernt und durch die kurze original Schraube ersetzt.

Der Motor wird wieder zusammengesetzt.

Der erser Probelauf, der Motor wird gestartet nachdem die Zündung

eingestellt wurde.

Fertig, die Arbeitszeit beträgt ca. 3

1/2

Stunden.

|